Đang tải...

Đang tải...

Vật liệu kim loại được diễn giải theo cấu trúc bên trong của chúng – được gọi là cấu trúc hạt – ngoài một loạt các tính chất hóa học và vật lý khác. Cấu trúc bên trong này được gọi là “cấu trúc vĩ mô” hoặc “cấu trúc vi mô” tùy thuộc vào kích thước của các nguyên tố được quan sát. Cấu trúc hạt thường được điều chỉnh phù hợp theo ứng dụng kỹ thuật của vật liệu và có thể được xem bằng kính hiển vi quang học thông thường, với điều kiện mẫu vật đang được kiểm tra đã được chuẩn bị đúng cách. Quá trình chuẩn bị này cũng được gọi là “chuẩn bị kim loại học”. Tùy thuộc vào thành phần của kim loại, lịch sử xử lý của nó (ví dụ như xử lý nhiệt và quy trình tạo hình) và các tính chất cấu trúc mong muốn (ví dụ như kích thước hạt, hàm lượng tạp chất phi kim loại), quá trình chuẩn bị kim loại học này bao gồm việc lựa chọn quy trình xử lý cơ học hoặc điện phân cũng như quá trình xử lý hóa học, phân tích bằng kính hiển vi sau đó.

Cấu trúc hạt là gì và tại sao cần phải kiểm tra bằng kính hiển vi?

Cấu trúc hạt kim loại bao gồm các vùng tinh thể riêng lẻ, thường là vi mô được gọi là "hạt". Các hạt vĩ mô ít phổ biến hơn và, tùy thuộc vào kim loại cơ bản, thường được tìm thấy nhiều hơn trong các vật liệu không chứa sắt (ví dụ, nhôm, đồng, kẽm). Các cấu trúc hạt có các chi tiết có thể nhìn thấy bằng mắt thường hoặc kính lúp được gọi là các cấu trúc vĩ mô. Mặt khác, nếu cần phải sử dụng kính hiển vi (kính hiển vi soi nổi, KHV phản xạ hoặc kỹ thuật số) để đánh giá vật liệu thì thuật ngữ cấu trúc vi mô được sử dụng.

Các hạt này hình thành từ vật liệu nóng chảy khi nó đông đặc, tương tác với nhau và với “các yếu tố ngoại lai”( các pha, sự ô nhiễm), và tất nhiên cũng phản ứng với các tác động bên ngoài tiếp theo – chẳng hạn như các quá trình hóa học (ăn mòn), các tác động hóa học và/hoặc vật lý (ví dụ các quá trình xử lý nhiệt) hoặc các tác động hoàn toàn cơ học, chẳng hạn như các quá trình tạo hình gia công tiếp theo. Cấu trúc, kích thước và hướng của các hạt là kết quả của thành phần vật liệu (hợp kim) được sử dụng và cách vật liệu được tạo ra (rèn, đúc hoặc sản xuất bồi đắp).

Sau khi quá trình chuẩn bị kim loại học hoàn tất, ánh sáng khả kiến có thể tương tác với các hạt cấu trúc đã chuẩn bị và hình dạng tinh thể cũng như ranh giới của chúng dưới kính hiển vi quang học, khiến chúng có thể nhìn thấy được. Điều này thường xảy ra ở độ phóng đại từ 25x đến 1000x, tương ứng với giới hạn của kính hiển vi quang học truyền thống. Các khuyết tật mạng tinh thể, cấu trúc và thành phần ở cấp độ dưới vi mô (<1 µm) và xuống đến cấp độ nguyên tử được đánh giá bằng kính hiển vi điện tử thay vì kính hiển vi quang học. Do đó, kính hiển vi điện tử (SEM, TEM) có thể được mở rộng bằng thiết bị phân tích nguyên tố tùy chọn (EDX: ví dụ: ZEISS EVO 10/15/25; WDX) được sử dụng nếu cần độ phóng đại lớn hơn.

Dựa trên hình ảnh kính hiển vi, có thể rút ra kết luận về các đặc tính của vật liệu hoặc chi tiết gia công (những vật liệu là một phần của hệ thống tổng thể). Ví dụ, kích thước hạt và cấu trúc vi mô tổng quát có thể được sử dụng để xác định độ cứng và độ đàn hồi; một số pha nhất định có thể khiến vật liệu trở nên giòn hoặc ảnh hưởng đến khả năng chống ăn mòn của nó. Do đó, việc đánh giá cấu trúc vi mô của vật liệu không chỉ là phương tiện để đánh giá các đặc tính trong các giai đoạn thiết kế và gia công, mà còn đóng vai trò quan trọng trong việc đánh giá các trường hợp khi có sự hư hỏng xảy ra.

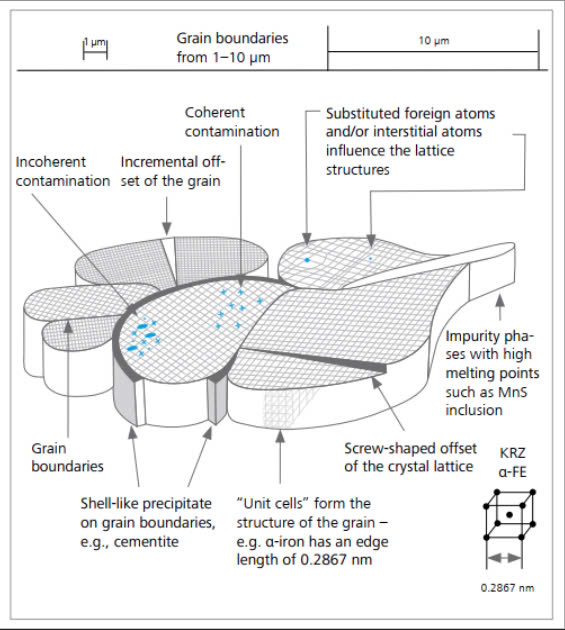

Các yếu tố cấu trúc có thể được đánh giá bằng kính hiển vi quang học bao gồm (Hình 1):

Hạt/tinh thể và ranh giới hạt của chúng

Các pha liên kim loại và kết tủa

Các tạp chất phi kim loại và các pha

Hình 1: Sơ đồ cấu trúc hạt của vật liệu sắt

Dựa trên các tiêu chí sau:

- Kiểu và hình thức

- Kích thước và số lượng

- Phân phối và định lượng

Dựa trên tất cả những thông tin này, sau đó có thể tạo ra một mô tả toàn diện về cấu trúc vi mô (của cấu trúc hạt) và rút ra kết luận về tiềm năng của nó.

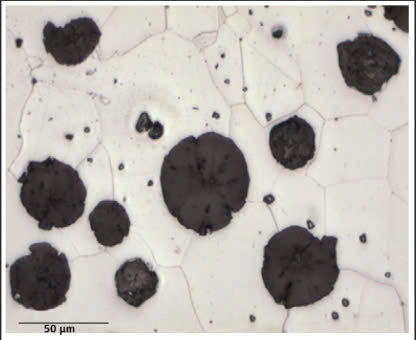

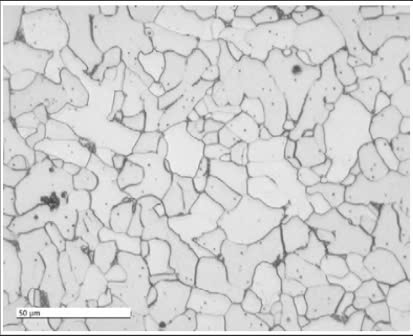

Các vật liệu được sử dụng thực tế ngày nay là hỗn hợp của nhiều nguyên tố hóa học đôi khi được gọi là hợp kim. Thép và gang về cơ bản là hợp kim dựa trên sắt (Fe) với bổ sung carbon (C), chịu trách nhiệm cho độ cứng của vật liệu sắt (II). Carbon có thể ở dạng nguyên tố tinh khiết (dạng phiến trong than chì và dạng cầu trong gang, Hình 2 và Hình 3) hoặc có thể pha liên kim loại còn được gọi là Fe3C hoặc xementite

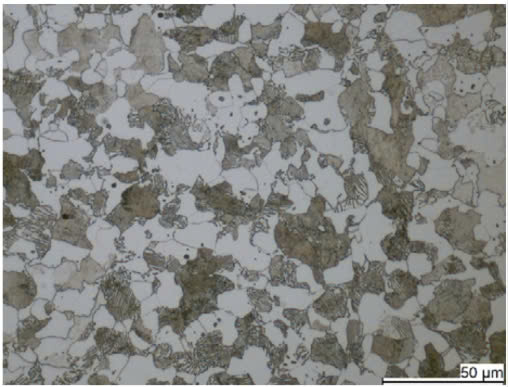

Trong trường hợp thép ferritic mềm, ít cacbon, cementite cứng thường được kết tủa dọc theo ranh giới của hạt ferritic dưới dạng cementite bậc ba hoặc dưới dạng một tỷ lệ nhỏ của pearlite (Hình 4). Sắt cacbua Fe3C xuất hiện dưới dạng phiến mỏng trong thành phần cấu trúc cứng hơn là pearlite và cấu trúc phiến mỏng này được nhìn thấy sau khi khắc.

Dải màu này, cùng với độ phản xạ ánh sáng thấp hơn, khiến pearlite có vẻ tối hơn ferrite (Hình 2 và 5).

Hình 2: Gang perlit với than chì dạng phiến, được khắc bằng nital. Cacbon chủ yếu có dạng than chì ở dạng phiến, dẫn đến độ bền giảm. Bản thân ma trận pearlite có độ cứng đủ cao.

Hình 3: Gang ferritic với graphite hình cầu, được khắc bằng nital. Cacbon chủ yếu có dạng graphite ở dạng hình cầu. Dạng hình cầu tạo ra độ bền được cải thiện so với gang phiến, nhưng độ cứng của vật liệu thấp hơn do thiếu cementite trong ma trận ferritic thuần túy

Hình 4: Thép ferritic với khoảng 0.1% C, được ăn mòn bằng nital. Carbon chủ yếu có dạng cementite và một tỉ lệ nhỏ pearlite giữa các hạt ferrite. Do đó, môi trường nền gần như hoàn toàn là ferritic, có độ cứng thấp nhưng khả năng phục hồi rất tốt.

Hình 5: Thép ferritic-pearlitic với khoảng 0.2% C, được ăn mòn bằng nital. Carbon chủ yếu có dạng lớp cementite trong một tỉ lệ pearlite cứng hơn nằm sát cạnh các hạt ferrite. Điều này khiến cementite xuất hiện thành các vệt. Hạt pearlite phản chiếu ít ánh sáng hơn hạt ferrite và do đó xuất hiện tối hơn. Môi trường nền loại này có độ cứng cao hơn so với thép trong hình 4, nhưng độ phục hồi lại thấp hơ

Các nguyên tố hợp kim khác có thể bao gồm các kim loại như nhôm (Al), crom (Cr), mangan (Mn), vanadi (V), niken (Ni), molypden (Mo) và silic (Si), thông qua sự bao gồm của chúng khiến mạng lưới sắt có một số tính chất nhất định. Các nguyên tố phi kim khác như nitơ (N), hydro (H), oxy (O), phốt pho (P) và lưu huỳnh (S) thường là "ký sinh trùng thép" không mong muốn, vì chúng thường ảnh hưởng tiêu cực đến các tính chất của kim loại. Các sản phẩm của chúng (ví dụ oxit và sulfua) thường được phân tích trong quá trình xác định NMI (xác định tạp chất phi kim loại, cũng thường được gọi là xác định độ tinh khiết của thép). Tuy nhiên, trong một số giới hạn nhất định, chúng cũng có thể đóng vai trò là các nguyên tố hợp kim mong muốn

Ma trận này được hiển thị như thế nào?

Chuẩn bị mẫu kim loại phù hợp với vật liệu là cơ sở để mô tả chính xác cấu trúc hạt. Có một loạt các phương pháp chuẩn bị có thể được sử dụng tùy thuộc vào thành phần vật liệu và câu hỏi cần giải quyết. Có đủ tài liệu về chuẩn bị mẫu kim loại.

Kim loại học là một loại thử nghiệm vật lý phá hủy. Thành phần được kiểm tra bằng kim loại học thường bị phá hủy hoàn toàn (như trong việc sản xuất mẫu kim loại học) hoặc ít nhất là bị hư hại nhẹ. Tuy nhiên, trong một số trường hợp, vẫn có thể sử dụng thành phần đó – chẳng hạn như trong trường hợp kiểm tra thành phần ngay tại chỗ. Phần sau đây mô tả ngắn gọn các bước liên quan đến việc sản xuất một mẫu để kiểm tra kim loại học.

Bước đầu tiên là lấy mẫu. Để làm điều này, một quá trình cắt mài ướt được sử dụng để lấy một mẫu đại diện từ chi tiết cần kiểm tra. Một đĩa mài mòn mỏng, quay nhanh được sử dụng cho mục đích này (Hình 6). Mẫu này nhằm mục đích đại diện cho trạng thái cấu trúc của toàn bộ thành phần hoặc một khu vực xác định trong cấu trúc của nó (mối hàn, các mối nối, khu vực đã qua xử lý nhiệt). Điều này có nghĩa là quá trình cắt phải được thiết kế để xử lý mẫu một cách cẩn thận, sao cho không bị hư hại làm thay đổi cấu trúc của nó. Điều này được thực hiện thông qua thiết kế cấu trúc của các đĩa cắt và thiết bị, được tùy chỉnh phù hợp với vật liệu và ứng dụng cụ thể.

Hình 6: Máy cắt mài ướt với bánh răng đã được kẹp để lấy mẫu một phần của răng bánh răng. Phần này, thường được tôi cảm ứng hoặc tôi bề mặt, sẽ được kiểm tra về cấu trúc và độ cứng, do đó cần phải tách ra khỏi thành phần.

Quá trình cắt tạo ra bề mặt sẽ được kiểm tra tiếp theo dưới kính hiển vi.

Tiếp theo, một quy trình nhúng được sử dụng để cố định các mảnh cắt để chúng có thể được xử lý dễ dàng hơn và để chuẩn hóa kích thước của chúng (Hình 7). Nhựa epoxy hoặc acrylic thường được sử dụng để cố định các mảnh; lạnh (lên đến khoảng 100 °C, ở áp suất khí quyển chắc chắn hoặc trong chân không) hoặc ấm (tối đa 350 bar và 180 °C) máy ép nhúng có thể được lựa chọn cho bước này.

Hình 7: Các mẫu được nhúng với nhiều hình dạng khác nhau. Việc nhúng mẫu với các loại nhựa tổng hợp khác nhau đảm bảo kết quả tốt cho quá trình chuẩn bị và làm cho thủ tục này trở nên hiệu quả.

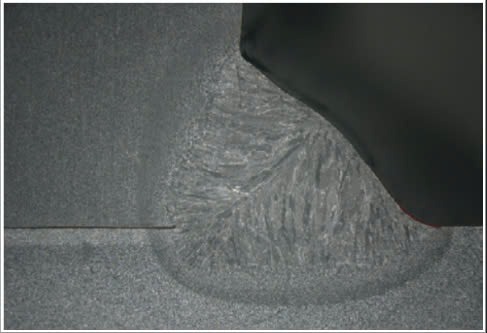

Trong khi các điều kiện tiên quyết cho một sự chuẩn bị lý tưởng và do đó là một sự thể hiện tốt về cấu trúc được thiết lập trong các bước cắt và nhúng, quá trình mài và đánh bóng có thể là bước quan trọng nhất về mặt kiểm tra bằng kính hiển vi. Trong quá trình này, độ nhám vĩ mô của bề mặt cắt được giảm xuống đến mức đạt được bề mặt phản chiếu. Nếu mục đích chỉ là để làm cho cấu trúc vĩ mô có thể nhìn thấy được, thì một vài bước mài thô hơn và tương phản với các dung dịch axit hoặc kiềm là đủ. Không cần bề mặt phản chiếu cho việc này, vì mẫu vật thường sẽ được kiểm tra bằng kính hiển vi soi nổi (Hình 8).

Hình 8: Mối hàn được mài trên hai cấp độ của phim SiC, sau đó được ăn mòn vĩ mô bằng axit nitric 5% trong nước.

Tuy nhiên, lớp hoàn thiện gương là cần thiết để làm cho các thành phần vi mô của cấu trúc có thể nhìn thấy được dưới kính hiển vi ánh sáng phản chiếu. Nó đạt được bằng cách nhẹ nhàng phay bề mặt bằng chất mài mòn mịn đến rất mịn sau khi mài bề mặt.

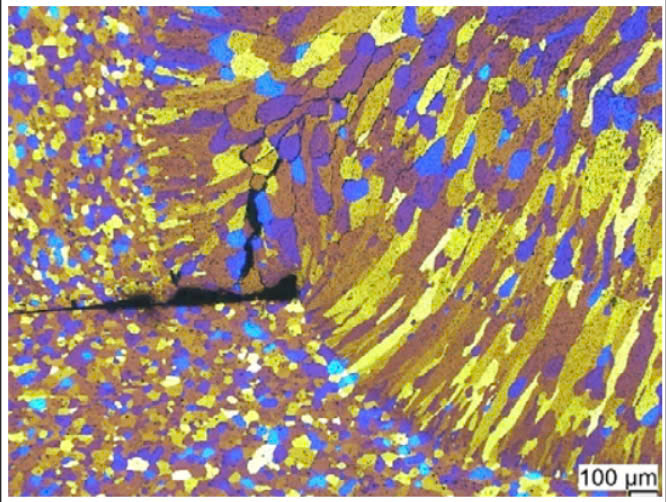

Quá trình nghiền tiếp tục cho đến khi hầu hết các vùng bị hư hỏng được loại bỏ khỏi bề mặt, thường sử dụng kim cương, nhôm oxit hoặc silicon dioxide dạng keo trên các tấm và đĩa đánh bóng thích hợp. Sự thành công của quá trình chuẩn bị thường có thể được kiểm tra sớm bằng cách sử dụng phương pháp giao thoa biệt hóa(DIC), cho thấy ngay cả những biến dạng nhỏ nhất trên bề mặt (Hình 9). Nếu không có DIC, việc quan sát mẫu vật trong điều kiện trường sáng là đủ trong hầu hết các trường hợp. Mẫu chỉ nên được khắc sau bước này. Quá trình khắc tăng cường độ tương phản vô hình hoặc chỉ nhìn thấy được ở mức độ hạn chế trong điều kiện trường sáng và cho phép kiểm tra cấu trúc vi mô với độ chính xác cao. Thông thường, chỉ có axit yếu được sử dụng cho bước này. Axit nitric yếu có hàm lượng 1–3% (nital) thường được sử dụng cho thép carbon không hợp kim và hợp kim thấp (xem Hình 2–5). Thép chống ăn mòn đòi hỏi các quy trình khắc đặc biệt, chẳng hạn như khắc màu, ảnh hưởng đến sự giao thoa của ánh sáng kính hiển vi trên bề mặt hoặc khắc điện phân (Hình 10).

Hình 9: Thép ferritic với các tạp chất carbide titan và oxit sau khi chuẩn bị cơ học đến độ nhám 1 µm bằng kim cương. Những dấu vết nhỏ của sự biến dạng vẫn có thể quan sát được trong hình ảnh tương phản giao thoa phân biệt. Mẫu chưa được ăn mòn.

Hình 10: Thép austenitic-ferritic chống ăn mòn (duplex) sau khi ăn mòn điện trong dung dịch natri hydroxide 20%. Các hạt austenite (màu nâu nhạt) được nhúng trong môi trường nền ferritic màu nâu lam.

Xin lưu ý: Các cấu trúc mong muốn chỉ trở nên rõ ràng khi có sự tương tác phối hợp lý tưởng giữa kỹ thuật chuẩn bị, quy trình khắc hóa học hoặc điện hóa thích hợp và kỹ thuật tương phản vi mô (trường sáng, DIC, phân cực) cũng như độ phân giải mong muốn (của đặc điểm nhỏ nhất có thể nhận thấy).

Chúng ta có thể sử dụng những kỹ thuật tương phản nào để mô tả đặc tính cấu trúc của kim loại?

Tùy chọn sử dụng các độ tương phản khác nhau trên kính hiển vi quang học giúp tăng cường phân tích các cấu trúc kim loại. Loại tương phản này, có thể diễn ra riêng lẻ hoặc kết hợp với các quy trình tương phản hóa học hoặc điện phân trước đó, cũng được gọi là "khắc quang học". Phần sau đây thảo luận về các kỹ thuật tương phản phổ biến nhất được sử dụng để phân tích cấu trúc thông thường và cung cấp ví dụ về một số ứng dụng điển hình.

Trường sáng là kỹ thuật tiêu chuẩn cho tất cả các loại phân tích vật liệu. Các vết nứt và lỗ rỗng, các pha phi kim loại và sản phẩm oxit thường được quan sát lần đầu trong điều kiện chưa ăn mòn, vì chúng thường thể hiện sự tương phản khác biệt so với vật liệu kim loại cơ bản. Tuy nhiên, vị trí của các vết nứt và lỗ rỗng liên quan đến các đặc tính cấu trúc khác chỉ có thể được đánh giá nếu đã thực hiện quá trình ăn mòn hóa học thích hợp (Hình 12).

Hình 12: Mối hàn laser trên thép hợp kim cao với các vết nứt và lỗ rỗng sau khi ăn mòn điện. Chúng cũng có thể nhìn thấy trong điều kiện chưa ăn mòn, nhưng quá trình nứt giữa các tinh thể chỉ có thể được đánh giá sau khi quá trình ăn mòn đã hoàn tất.

Kỹ thuật trường tối ít được sử dụng trong kính hiển vi luyện kim hơn là trong kính hiển vi của vật liệu phi kim loại. Tuy nhiên, kỹ thuật tương phản này cũng mang lại một số lợi thế cho kim loại, cũng như khi đánh giá các cấu trúc màu như lớp sơn mài hoặc lớp phủ nhựa trên nền kim loại. Sự tương phản này cũng có thể được sử dụng để đánh giá sản phẩm ăn mòn. Kính hiển vi trường tối có thể được sử dụng để hiển thị các vết xước rất mịn trên các mẫu được đánh bóng như một phương pháp kiểm tra chất lượng mài.

Giao thoa biệt hóa là một công cụ hữu ích cho phân tích các biến dạng rất nhỏ có thể vẫn còn trên bề mặt sau khi đánh bóng (xem Hình 9). Kiểm tra chất lượng đánh bóng trước quá trình khắc có thể ngăn ngừa việc cần thêm công sức trong quá trình chuẩn bị. DIC cũng có thể được sử dụng để phân biệt các thành phần cấu trúc cứng và mềm, vì các pha cứng được loại bỏ ít hơn các pha mềm hơn trong quá trình đánh bóng cuối cùng. Do đó, chúng "nhô ra" khỏi bề mặt.

Sự khác biệt tối thiểu này thường không thể nhìn thấy được dưới kính hiển vi trường sáng, nhưng có thể nhìn thấy được trong DIC. Do đó, sự tương phản này có thể được sử dụng để tạo ra sự khác biệt về mặt định tính giữa độ cứng của các pha khác nhau. Một lợi thế quan trọng nữa là khả năng làm cho các cấu trúc hạt như ranh giới hạt có thể nhìn thấy được ngay cả khi chưa được khắc (Hình 13). Do đó, cấu trúc có thể được đánh giá trước khi khắc, do đó không cần sử dụng các hóa chất gây nguy hiểm cho sức khỏe trên các vật liệu khó khắc (vật liệu chống ăn mòn). Tuy nhiên, trong trường hợp này, cần phải đánh bóng hoàn thiện.

Hình 13: Hợp kim đồng sử dụng kĩ thuật DIC để quan sát

Phương pháp tương phản phân cực chủ yếu được sử dụng trong phân tích vật liệu có cấu trúc mạng lục giác. Điều này bao gồm titan, kẽm và magiê nói riêng, cũng như một loạt các vật liệu khác. Tuy nhiên, nhôm và hợp kim của nó cũng có thể được phân tích dưới ánh sáng phân cực sau khi được khắc một cách thích hợp. Điều này đòi hỏi phải khắc điện phân bằng axit tetrafluoroboric, còn gọi là khắc Barker. (Hình 14)

Hình 14: Đường hàn nhôm sau khi khắc điện phân bằng axit tetrafluoroboric (khắc Barker), được nhìn thấy dưới kính hiển vi tương phản phân cực.

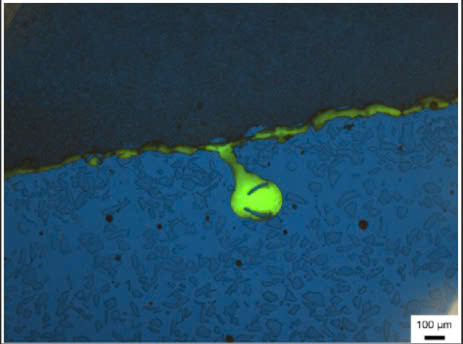

Huỳnh quang là là một kỹ thuật tương phản khác có thể được sử dụng trong kính hiển vi kim loại và vật liệu. Phương pháp này khai thác thực tế rằng một số vật liệu khi được kích thích ở một bước sóng nhất định sẽ phát ra ánh sáng nhìn thấy ở bước sóng khác. Các bột phát quang này (ví dụ, Epodye) được trộn với chất nhúng (thường là nhựa epoxy trong suốt) trong quá trình nhúng mẫu và, cùng với chất nhúng, thấm vào các lỗ rỗng và vết nứt đã có sẵn. Quy trình này được hỗ trợ bởi sự thấm chân không. Sau khi đóng rắn và chuẩn bị, ánh sáng của kính hiển vi trong quang phổ xanh kích thích thuốc nhuộm phát quang, và sau đó phát ra ánh sáng trong quang phổ vàng-xanh. Các lỗ rỗng hoặc vết nứt đã được lấp đầy sẽ được chiếu sáng bằng ánh sáng vàng-xanh (Hình 15)

Hình 15: Lỗ và khe nứt giữa lớp phủ WSC và thép mà lớp phủ được sử dụng.

Thiết bị kính hiển vi quang học

Kính hiển vi ánh sáng phản xạ được sử dụng để quan sát các cấu trúc trong phạm vi từ mm đến khoảng 1 µm (vật kính 10x/20x/50x/100x là tiêu chuẩn cho kính hiển vi vật liệu. Thiết kế có thể thẳng đứng hoặc đảo ngược, thuận tiện cho các mẫu vật lớn hoặc khi xem các mẫu vật được kẹp trong giá đỡ mẫu vật. Mặt khác, kính hiển vi nổi độ nét cao ít được sử dụng hơn để giải thích cấu trúc. Hình ảnh do kính hiển vi tạo ra phải được hiển thị trung thực và phù hợp để tích hợp vào các hệ thống tài liệu hiện tại.

Vì quá trình chiếu sáng và độ tương phản của các mẫu phản xạ được thực hiện bởi quang học hình ảnh – vật kính hiển vi – nên các yêu cầu đặc biệt được áp dụng cho thiết kế và ống dẫn sáng. Hơn nữa, vật kính phải thể hiện các đặc điểm làm phẳng trường chính xác để đo vật thể. Các loại vật kính này, được tối ưu hóa đặc biệt cho các mẫu vật phản xạ ánh sáng, có thể được nhận biết bằng chữ viết tắt “EPI” (ví dụ: ZEISS 50x EC EPIPLAN # 422070-9961-000). Trong các yếu tố khác, lớp phủ chống phản xạ đặc biệt giúp giảm phản xạ từ vật thể và tính toán quang học không yêu cầu kính che phủ. Các yêu cầu về máy ảnh kỹ thuật số đối với các mẫu kim loại phải được tối ưu hóa cho mục đích đo lường và ghi chép. Một chip máy ảnh hình ảnh có độ động cao hiển thị các bề mặt kim loại và độ tương phản cao của chúng theo cách lý tưởng. Các gói phần mềm công nghiệp đặc biệt (như “ZEN core” và các mô-đun vật liệu của nó) có sẵn để hỗ trợ sử dụng máy ảnh loại này (ví dụ: ZEISS Axiocam 305) trong các môi trường thực tế. Kính hiển vi dành cho người mới bắt đầu, chẳng hạn như “ZEISS Axiolab 5,” bao gồm các kỹ thuật tương phản phổ biến nhất và cũng có thể được sử dụng với các kỹ thuật đơn giản hóa

Sự phát triển quang học nhanh chóng của “kính hiển vi kỹ thuật số” cũng đang làm cho nó trở thành một công cụ ngày càng thú vị cho các phân tích cấu trúc. Các thiết bị này đang ngày càng trở nên quan trọng nhờ vào sự dễ sử dụng và sự kết hợp của chúng dành cho iPad). Tuy nhiên, kính hiển vi kỹ thuật số không thể theo kịp độ phân giải tốt mà kính hiển vi phản xạ ánh sáng mang lại, đây là một nhược điểm khi làm việc với các thành phần cấu trúc rất nhỏ (xem thêm Hình 3 và 4).